在当今以客户为中心、需求快速变化的制造业环境中,传统的客户关系管理(CRM)系统往往侧重于销售、营销和服务环节的客户信息管理与流程优化。当我们将视角延伸至企业的核心——生产制造过程,并与计算机辅助工艺规划(CAPP)系统相结合时,一种更为深刻、更具协同效应的客户关系管理新模式便应运而生。这不仅是技术的融合,更是以客户价值驱动整个制造价值链的理念革新。

一、超越传统:CRM与CAPP的融合内涵

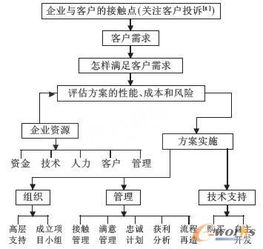

传统CRM的核心在于管理“谁买了什么”以及“如何更好地销售与服务”,其数据流和决策支持大多止步于订单确认。而CAPP系统作为连接产品设计与实际生产的桥梁,负责确定产品零部件的加工方法、工艺路线、资源分配等关键制造决策。当两者深度融合,意味着客户的需求、偏好、反馈乃至潜在期望,能够直接、精准地影响和指导生产前端的工艺规划与生产准备。

这种融合的本质,是将客户关系从“交易层面”提升至“价值共创层面”。企业不再仅仅被动响应订单,而是能够主动依据客户群的共性需求或特定大客户的个性化要求,优化工艺设计,从而在成本、质量、交货期等核心制造竞争力上,构建难以复制的优势。

二、核心价值:数据驱动与流程协同

- 个性化需求的高效响应:对于按订单设计(ETO)或按订单配置(CTO)的复杂产品,客户需求千差万别。集成CRM数据的CAPP系统,可以自动或半自动地调用历史相似客户的工艺方案,快速生成新订单的工艺规划,极大缩短技术准备时间,实现大规模定制下的敏捷制造。

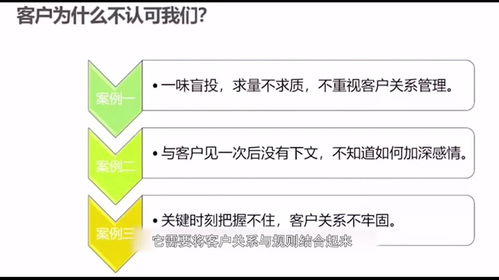

- 基于客户反馈的工艺优化闭环:CRM系统中积累的产品质量投诉、维修记录、客户满意度评价等信息,是宝贵的改进资源。这些信息可反向输入CAPP系统,帮助工艺工程师定位生产环节的潜在问题,持续优化工艺参数、替换材料或改进加工方法,从而从源头提升产品质量和客户体验。

- 精准的成本核算与报价:准确的工艺规划是产品成本估算的基础。集成了CRM客户信息的CAPP系统,能够结合特定客户的合作历史(如订单规模、付款条件、特殊要求成本),生成更精准、更具竞争力的报价方案,为销售谈判提供强力支持。

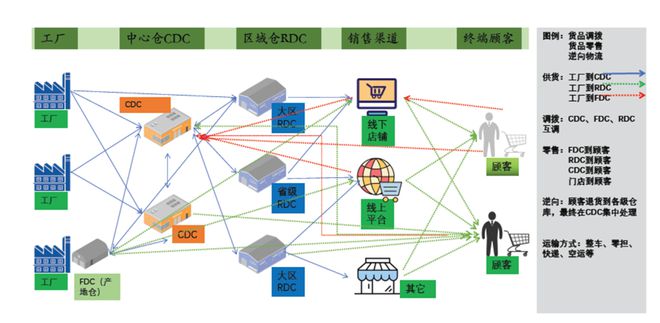

- 供应链协同与透明度提升:当工艺规划明确后,所需的原材料、外协件等信息可提前生成。结合CRM中的客户交货期要求,系统能更早地驱动供应链准备,甚至可以将部分进度信息开放给关键客户,提升交付过程的透明度与信任度。

三、实施路径与挑战

实现CAPP与CRM的有效协同并非一蹴而就,企业需系统规划:

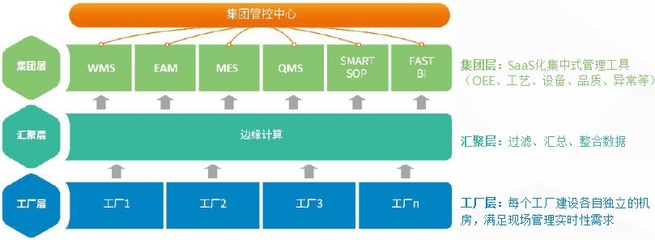

- 数据集成与平台建设:打破CRM、CAPP乃至ERP、PLM系统间的数据孤岛,构建统一的数据平台或通过中间件实现关键数据(如客户标识、产品配置、工艺文件、质量数据)的互联互通。

- 流程重组与组织变革:需要改变市场、销售、工艺、生产部门各自为战的局面,建立以客户项目或订单为主线的跨部门协同流程,明确各环节的信息输入输出责任。

- 人员能力提升:工艺人员需具备一定的客户意识与成本意识;客户经理也需要理解基本的工艺约束,从而更专业地引导客户需求。

- 安全与权限管理:工艺数据是企业核心机密,在向CRM端开放信息时,必须建立严格的分级权限控制体系,确保数据安全。

四、未来展望:智能化与生态化

随着工业互联网、大数据和人工智能技术的发展,CAPP与CRM的融合将走向智能化。例如,系统能够基于海量客户行为与工艺数据,预测行业趋势,主动推荐工艺改进方案;或利用数字孪生技术,在虚拟空间中模拟不同工艺方案对最终产品性能的影响,供客户参与体验和决策,真正实现客户驱动的产品创新与制造。

###

CAPP视角下的客户关系管理,标志着制造企业的竞争正从“产品竞争”深化为“基于客户深度参与的供应链与制造体系竞争”。它要求企业将客户的“声音”不仅传入市场部门,更深入地融入产品诞生与实现的全过程。通过CAPP与CRM的协同,企业能够将客户关系转化为实实在在的生产力与创新力,在日益激烈的市场竞争中,构筑起以客户价值为核心的坚固护城河。